蘇州中小型磨具廠生產管理軟件開發定制 精準賦能,智造升級

在制造業重鎮蘇州,眾多中小型磨具廠作為產業鏈中不可或缺的精密環節,正面臨著市場競爭加劇、生產流程復雜、成本控制精細化的多重挑戰。傳統的紙質記錄、人工調度與經驗式管理已難以滿足高效、精準、可追溯的現代生產需求。為此,針對蘇州地區磨具行業特點量身定制的生產管理軟件開發,已成為企業降本增效、實現智能化轉型的關鍵路徑。

一、 行業痛點與定制化需求

蘇州地區的中小型磨具廠通常具有多品種、小批量、高精度的生產特點,其管理難點集中于:

- 工藝復雜,數據離散:從模具設計、原料采購、精密加工(如銑削、電火花、線切割、磨削)、熱處理到最終檢驗,環節繁多,各工序數據孤立,難以形成連貫追溯。

- 排產調度困難:設備資源(如數控機床、磨床)有限,訂單交期緊迫,依賴老師傅經驗排產,效率低且易沖突。

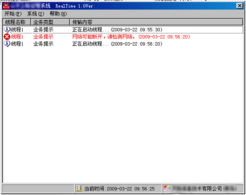

- 在制品(WIP)管理模糊:模具零件流轉狀態不透明,進度難以實時掌控,易造成延誤。

- 成本核算不精確:原材料、工時、能耗、刀具損耗等成本分攤粗放,難以精確核算單套模具利潤。

- 質量追溯鏈條長:一旦出現質量問題,回溯具體工序、操作人員、設備參數和物料批次費時費力。

因此,定制化軟件開發必須深度貼合這些業務場景,而非簡單套用通用ERP。

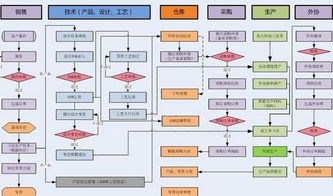

二、 定制化軟件開發的核心功能模塊

一套行之有效的磨具廠生產管理軟件應包含以下核心模塊:

- 銷售與訂單管理:集成訂單接收、評審、報價歷史,自動關聯產品圖紙與技術協議。

- 高級計劃與排程(APS):核心模塊。根據訂單優先級、設備能力、模具交期、物料準備情況,進行智能排產,可視化呈現甘特圖,快速響應插單、急單。

- 工藝路線(BOM/Routing)管理:建立標準化的模具工藝庫,定義每套模具的加工工序、標準工時、所需設備、刀具及檢驗標準。

- 生產執行與跟蹤(MES):通過車間看板或移動終端,實時報工(開始、暫停、完成),記錄工時、加工數量、設備狀態。為每套模具/關鍵零件生成唯一追溯碼。

- 物料與刀具管理:管控鋼材、標準件等物料庫存,設置安全庫存預警。特別重要的是刀具全生命周期管理,包括領用、磨損記錄、壽命預警、修磨與報廢。

- 質量管理:集成各工序的檢驗記錄(首檢、巡檢、終檢),支持不合格品處理流程(NCR),并與生產批次綁定,實現質量數據可追溯。

- 設備管理與維護(TPM):記錄關鍵設備(如精密磨床)的運行、停機、維護保養計劃與歷史,提高設備綜合效率(OEE)。

- 成本分析與報表:自動歸集各訂單、各模具的物料成本、人工成本、制造費用,生成多維度的利潤分析報表。

三、 蘇州本地化定制開發的優勢

選擇在蘇州進行定制開發,具有顯著地域優勢:

- 行業理解深刻:本地開發團隊能更便捷地深入工廠調研,理解蘇州磨具產業集群的特定工藝(如精密塑膠模、壓鑄模、沖壓模)和管理習慣。

- 響應快速高效:地理位置的鄰近便于需求溝通、原型演示、現場部署與后續培訓維護,實現敏捷開發與快速迭代。

- 集成與生態協同:軟件可考慮與蘇州地區流行的工業設計軟件(如UG, CATIA)或供應鏈平臺進行數據對接,融入本地制造業生態。

四、 實施路徑與成功關鍵

- 需求診斷與藍圖規劃:與廠方管理層、生產、技術、倉庫等關鍵部門深入溝通,明確核心痛點與優先級,規劃分階段實施路線圖。

- 原型設計與迭代開發:采用敏捷開發模式,先聚焦核心排產與報工跟蹤模塊,快速推出最小可行產品(MVP),在真實場景中試用并反饋優化。

- 數據遷移與系統集成:梳理現有Excel、紙質數據,設計平滑遷移方案。考慮與財務軟件、CAD等系統的接口可能性。

- 全員培訓與文化導入:變革管理至關重要。對操作工、班組長、管理人員進行分層培訓,強調軟件帶來的便利與價值,而非增加負擔。

- 持續優化與支持:上線后建立持續改進機制,根據實際運行數據和新的業務需求,進行功能微調與擴展。

****

對于蘇州的中小型磨具廠而言,投資于一套量身定制的生產管理軟件,絕非簡單的IT項目,而是一次深刻的精益化、數字化管理變革。它通過將生產現場的“黑箱”透明化、流程標準化、決策數據化,能夠顯著提升交付準時率、設備利用率與質量控制能力,最終強化企業在長三角高端制造生態中的核心競爭力。選擇合適的本地化開發伙伴,以務實的態度分步實施,是通往“智造”成功的可靠橋梁。

如若轉載,請注明出處:http://www.b16093.cn/product/24.html

更新時間:2026-01-05 04:47:49